增量式光学编码器:高精度动态位移检测的核心技术

在工业自动化、机器人技术及精密制造领域,动态位移检测的精度与实时性直接影响设备性能与产品质量。增量式光学编码器作为这一领域的关键技术,凭借其高精度、高响应速度和低成本优势,成为众多行业不可或缺的“精密之眼”。

技术原理:光影解码运动轨迹

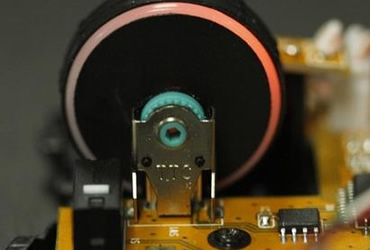

增量式光学编码器的核心由光源、码盘和光电传感器组成。码盘上均匀分布的透光与不透光扇形区域构成精密的“光栅”,当旋转轴带动码盘转动时,光线周期性地透过或被遮挡,光电传感器将光信号转换为脉冲序列。通过统计单位时间内的脉冲数量,可精确计算旋转角度或线性位移,甚至实现微米级动态监测。例如,某数控机床通过编码器实时反馈主轴转速,在0.1秒内接收500个脉冲即可换算出5周/秒的转速,误差率低于0.01%。

双通道设计:正反转判断的“智慧”

传统单通道编码器无法区分旋转方向,而增量式光学编码器通过AB相双通道设计破解这一难题。当码盘旋转时,A、B两相脉冲存在90°相位差,通过检测B相上升沿时A相的电平状态,即可判断正反转方向。例如,在机器人关节控制中,编码器需实时监测电机旋转方向以调整力矩输出,双通道设计使控制精度提升30%以上,避免因方向误判导致的定位偏差。

高动态响应:应对复杂工况的“利器”

增量式光学编码器的另一优势在于其毫秒级动态响应能力。在高速运动场景中,如印刷机滚筒同步控制或物流输送线分拣系统,编码器需实时捕捉位移变化并反馈至控制系统。某自动化流水线采用增量式编码器后,物料定位误差从±1mm缩小至±0.1mm,分拣效率提升40%。此外,其全金属外壳与IP66防护等级设计,使其在高温、粉尘等恶劣环境中仍能稳定运行。

成本与集成:降本增效的“双赢”

相较于绝对式编码器,增量式光学编码器无需存储绝对位置信息,结构更简单,成本降低30%-50%。其标准A/B相脉冲输出格式可兼容PLC、伺服驱动器等主流控制系统,大幅降低集成难度。例如,某医疗设备制造商通过替换绝对式编码器为增量式方案,在保持CT扫描仪0.1mm定位精度的同时,将设备成本压缩25%,加速了产品市场化进程。

应用场景:从工业到民用的“全覆盖”

增量式光学编码器的应用已渗透至多领域:在工业机器人中,它为机械臂关节提供实时反馈,确保0.01°的重复定位精度;在航空航天领域,它监测飞行器舵面偏转角度,保障飞行安全;在智能家居中,它助力电动窗帘、智能门锁实现平稳运行。某物流中心通过部署增量式编码器,实现货物分拣速度提升50%,错误率降低至0.001%。

结语

增量式光学编码器以光影为媒介,将机械运动转化为精准的数字信号,成为现代工业自动化与精密制造的基石。随着技术迭代,其分辨率、抗干扰能力及环境适应性将持续升级,为智能制造、智慧城市等新兴领域注入更多可能性。选择增量式光学编码器,即是选择高效、可靠与创新的未来。