绝对值编码器故障解析:精准定位背后的隐忧与应对之道

在现代工业自动化与高精度控制领域,绝对值编码器凭借其无需参考点、断电不丢失位置等特性,成为机床、机器人、医疗设备等领域的核心部件。然而,看似“绝对可靠”的编码器在实际运行中,仍可能因多种因素导致故障,影响系统稳定性。本文将深度剖析绝对值编码器故障的根源,并提供针对性解决方案。

一、电源干扰:隐形的“数据杀手”

电源稳定性是编码器正常工作的基础。电压波动、电流过载或突然断电可能导致编码器内部电路异常,甚至引发数据丢失。例如,某半导体设备制造商曾因供电系统电压闪变,导致编码器输出位置数据紊乱,最终造成生产线停机。此外,若编码器电源与大功率设备共用线路,电磁干扰(EMC)可能通过电缆耦合至编码器,进一步加剧数据错误。

应对策略:

- 安装稳压电源与滤波器,确保供电电压稳定在额定范围内(如+5V±5%)。

- 采用屏蔽电缆并规范接地,减少电磁干扰对信号传输的影响。

- 定期检查电源线路与接头,避免接触不良或老化。

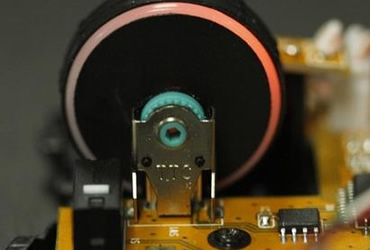

二、机械损伤:精密部件的“脆弱之殇”

绝对值编码器内部包含高精度光栅、电路板等元器件,长期振动、冲击或安装不当可能导致机械损坏。例如,某数控机床因联轴器松动,编码器轴与电机轴出现偏心,导致光栅盘磨损,最终位置读数误差超过±0.1°。此外,环境中的粉尘、油污侵入编码器内部,可能堵塞光学通道,造成信号衰减。

应对策略:

- 选用抗振型编码器,并确保安装面平整、紧固螺丝扭矩符合规范。

- 定期清洁编码器外壳与通风口,避免粉尘堆积。

- 使用防护等级(IP)较高的编码器,适应潮湿、油污等恶劣环境。

三、连接故障:数据传输的“隐形断点”

编码器与控制系统之间的连接线缆,是数据传输的关键环节。电缆断路、短路或接触不良可能导致位置读数波动甚至完全丢失。例如,某港口机械因编码器电缆被机械臂挤压,导致信号中断,引发定位误差。此外,若使用非原装或劣质电缆,可能因阻抗不匹配导致信号衰减。

应对策略:

- 选用与编码器匹配的原装电缆,并避免过度弯曲或拉扯。

- 定期检查电缆接头,确保无氧化或松动。

- 采用双绞线或同轴电缆,减少信号干扰。

四、使用不当:人为的“系统性风险”

操作不规范也可能引发编码器故障。例如,某机器人制造商在回零操作时未使用编码器标定功能,而是强制设置位置值,导致重新上电后位置数据混乱。此外,若编码器量程被超出(如单圈编码器旋转超过360°),可能引发数据溢出或丢失。

应对策略:

- 严格按照编码器手册进行参数配置与回零操作。

- 选用多圈编码器应对大行程需求,避免量程超限。

- 定期备份编码器参数,防止误操作导致数据丢失。

结语:预防胜于修复,细节决定成败

绝对值编码器的故障往往源于电源、机械、连接与使用等多环节的叠加效应。通过规范安装、定期维护与科学选型,可大幅降低故障风险。例如,某汽车制造商通过引入编码器健康监测系统,实时检测电源波动与信号质量,成功将设备停机时间减少80%。未来,随着编码器智能化水平的提升,故障预测与自修复技术将成为新的发展方向。唯有以严谨的态度对待每一个细节,方能确保绝对值编码器在工业自动化中持续发挥“精准之眼”的价值。