多线绝对值编码器:工业自动化的“智慧之眼”

在智能制造浪潮席卷全球的今天,工业设备对位置测量的精度、可靠性和实时性提出了前所未有的要求。当传统增量式编码器因累计误差、断电丢失数据等问题逐渐暴露短板时,多线绝对值编码器凭借其“绝对定位、断电记忆、多圈测量”的核心优势,正成为高端装备制造领域的“标配神器”。

一、从“相对计数”到“绝对定位”:一场测量技术的革命

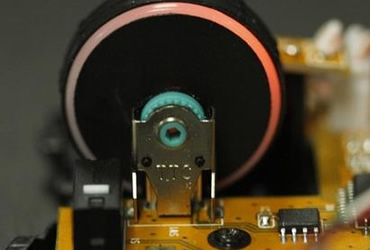

传统增量式编码器通过脉冲计数实现位置反馈,但一旦断电或受到干扰,系统需重新回零校准,且累计误差随运行时间增加而放大。而多线绝对值编码器采用独特的“多圈编码技术”,通过光学或磁性码盘上的多道刻线(如2线、4线、8线……)组合,为每个位置生成全球唯一的二进制编码(格雷码)。这种设计使得编码器无需计数、无需参考点,即使断电后重启,也能瞬间输出当前位置的绝对值,彻底消除累计误差风险。

以某汽车生产线上的机械臂为例,采用多线绝对值编码器后,机械臂在断电重启后可直接恢复至中断前的精确位置,无需人工干预,生产效率提升30%以上。

二、多圈测量:突破360°的“空间枷锁”

单圈绝对值编码器虽能解决单周定位问题,但面对需要多圈旋转的场景(如风力发电机组偏航系统、港口起重机回转机构)则力不从心。多线绝对值编码器通过内置齿轮传动机构或电子多圈计数技术,将单圈编码扩展至数千圈,测量范围覆盖±16384圈甚至更广。

某风电企业实测数据显示,采用多圈绝对值编码器后,偏航系统定位精度达±0.01°,故障率降低65%,年维护成本节省超百万元。其“安装即用”的特性更简化了调试流程——无需寻找零点,任意中间位置均可作为起始点,大幅缩短设备交付周期。

三、抗干扰与智能化:工业4.0时代的“硬核担当”

在电磁干扰强、振动剧烈的工业现场,多线绝对值编码器通过光学隔离、屏蔽线缆、冗余编码等设计,确保信号传输稳定性。部分高端型号还支持以太网、CANopen、Profinet等工业总线协议,可实时上传位置数据至云端,实现远程监控与预测性维护。

更值得关注的是,随着AI技术的融合,新一代多线绝对值编码器已具备自诊断功能:通过分析编码波动模式,可提前预警机械磨损、齿轮卡滞等潜在故障,将设备停机风险降低80%以上。

四、从实验室到生产线:应用场景全覆盖

目前,多线绝对值编码器已渗透至工业自动化的每一个角落:

- 数控机床:实现刀具换刀、主轴定位的微米级精度;

- 机器人关节:为协作机器人提供亚毫米级运动控制;

- 航空航天:保障卫星天线指向、飞行器舵面控制的绝对可靠;

- 医疗设备:在CT扫描仪、手术机器人中实现毫米级定位。

据市场研究机构预测,到2027年,全球多线绝对值编码器市场规模将突破20亿美元,年复合增长率达12%。

结语:以“绝对”之名,定义未来制造

在工业4.0的赛道上,多线绝对值编码器已不仅是测量工具,更是连接物理世界与数字世界的“神经枢纽”。它用“绝对定位”的确定性,为智能制造筑牢根基;用“多圈测量”的扩展性,为复杂装备赋能;用“智能诊断”的前瞻性,为设备运维开辟新范式。对于追求极致效率与可靠性的企业而言,选择多线绝对值编码器,就是选择通往未来工厂的“通行证”。