超声波测厚传感器:工业检测的“透视之眼”

在工业制造的精密世界里,材料厚度是衡量产品质量与安全性的核心指标。从深海管道的防腐检测到航天器的结构评估,从汽车钢板的精密控制到医疗设备的无损筛查,厚度测量贯穿现代工业的每一个环节。而超声波测厚传感器,正以“无损、精准、高效”的独特优势,成为工业检测领域的“透视之眼”。

穿透表象,直抵本质:非接触式测量的革命性突破

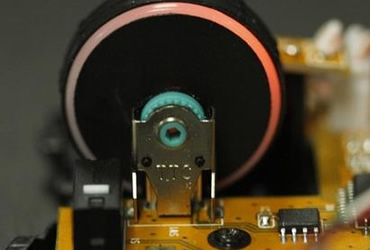

传统测厚方法往往需要破坏材料表面或依赖接触式测量,而超声波测厚传感器通过发射高频超声波脉冲,利用材料内部声速与传播时间的精准计算,实现“隔空测厚”。无论是高温高压的石化管道、表面粗糙的铸铁件,还是多层复合的塑料容器,只需将传感器轻触表面,即可在0.01毫米级精度下获取厚度数据。

以某汽车制造企业为例,其生产线上的油箱壁厚检测曾依赖人工卡尺测量,误差率高达±0.5毫米。引入超声波测厚传感器后,检测效率提升300%,误差率降至±0.02毫米,每年为企业节省质检成本超200万元。

全场景适配:从极端环境到精密制造的万能解决方案

超声波测厚传感器的核心优势在于其“环境适应性”。在石油化工领域,它可穿透防腐涂层直接测量管道壁厚,无需停机或破坏涂层;在航空航天领域,其非接触特性完美适配飞机蒙皮等薄壁结构检测,避免机械压力导致的形变误差;在食品包装行业,它甚至能穿透多层塑料薄膜,精准测量每一层的厚度分布。

某海洋工程公司曾面临深海管道检测难题:传统方法需切割管道取样,成本高且风险大。采用电磁超声测厚技术后,传感器通过电磁感应激发超声波,无需耦合剂即可在潮湿、高压的深海环境中稳定工作,单次检测覆盖范围扩大10倍,检测时间缩短80%。

智能进化:从单一测量到数据生态的跨界融合

随着工业4.0与物联网技术的普及,超声波测厚传感器正从“检测工具”升级为“智能节点”。新一代传感器集成Wi-Fi、蓝牙模块,可实时上传数据至云端,结合AI算法预测材料寿命;双探头设计支持同时测量厚度与内部缺陷,实现“一检多能”;柔性电子技术的应用,更让传感器可贴合曲面、动态监测,为风电叶片、桥梁结构等大型设施提供全天候健康管理。

某风电企业应用智能超声波测厚系统后,通过长期数据追踪提前6个月发现叶片内部裂纹,避免了一起重大安全事故,同时将维护成本降低45%。

未来已来:超声波测厚传感器的无限可能

从微观的芯片晶圆厚度检测到宏观的跨海大桥结构评估,超声波测厚传感器正以每年15%的市场增速重塑工业检测格局。随着纳米材料与边缘计算技术的融合,未来的传感器将具备更高灵敏度、更低功耗,甚至能通过多传感器协同实现“环境自适应检测”。

在质量即生命的工业时代,超声波测厚传感器不仅是检测工具,更是企业守护安全、提升效率、迈向智能化的关键伙伴。选择超声波测厚传感器,就是选择一种更精准、更高效、更未来的工业检测方式。