绝对值编码器校准:解锁工业精度的“密钥”

在智能制造的浪潮中,绝对值编码器如同工业设备的“数字神经”,精准记录着机械臂的每一次旋转、数控机床的每一寸位移。然而,当设备出现定位偏差、数据跳变时,往往源于编码器校准的疏漏。一次专业的校准,不仅是设备稳定运行的保障,更是企业提升生产效率、降低维护成本的关键。

为什么需要校准?

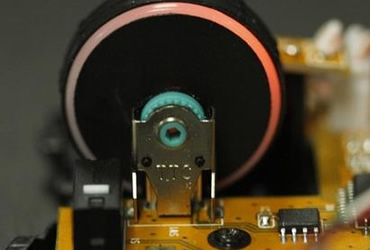

绝对值编码器通过光电码盘或磁性编码技术,将机械位置转化为唯一的二进制编码。但安装误差、机械振动、温度变化等因素,可能导致编码器与实际机械轴的相对位置偏移,引发数据失真。例如,在风电变桨系统中,若编码器校准偏差超过0.1°,可能导致叶片角度控制误差,直接影响发电效率;在机器人关节定位中,微小的角度偏差可能累积为末端执行器的厘米级误差,影响装配精度。

校准的三大核心方法

手动旋转法:基础中的精准

将设备旋转至实际零点位置,通过编码器操作界面或按钮触发零点校正功能。例如,在港口起重机的回转机构校准中,技术人员需先停机,手动将吊臂旋转至预设的基准角度,再通过编码器面板输入“零点重置”指令。此方法适用于单圈编码器,操作简单但依赖人工判断,需配合水平仪等工具确保基准精度。驱动器辅助法:智能化的高效选择

利用伺服驱动器的单圈绝对位置读取功能,结合电机定向技术实现高精度校准。以数控机床主轴为例:- 通电后,通过直流电源将电机轴定向至平衡位置;

- 驱动器读取编码器当前单圈位置值,并与理论电角度(如-30°对应的位置码)比对;

- 调整编码器与电机轴的相对角度,直至显示值与理论值误差小于0.01°;

反复测试自由回复位置,确保每次停机后编码器能精准复现零点。

此方法适用于多圈编码器与电机直连场景,校准效率较手动法提升50%以上。

软件校准法:数字化时代的革新

高端编码器支持通过PC端软件进行参数配置与校准。例如,在食品包装机的多轴联动系统中,工程师可通过编码器配套软件,实时监测各轴编码器的位置数据,并自动生成校准曲线。软件还能记录历史校准数据,通过AI算法预测编码器漂移趋势,提前触发维护预警。

校准后的价值升华

一次成功的校准,带来的不仅是数据准确性的提升,更是生产效能的质变:

- 风电领域:校准后的变桨编码器可使叶片角度控制误差从±0.5°降至±0.05°,年发电量提升3%-5%;

- 机器人行业:关节编码器校准后,机械臂重复定位精度从±0.1mm提升至±0.02mm,满足精密电子装配需求;

- 维护成本:定期校准可延长编码器使用寿命2-3年,年维护费用降低40%。

结语

在工业4.0时代,绝对值编码器的校准已从“可选操作”升级为“必需流程”。它如同为设备注入“数字基因”,让每一次运动都精准可溯。选择专业的校准服务,不仅是对设备性能的负责,更是对企业竞争力的投资。毕竟,在微米级精度决定产品成败的今天,一次校准,可能就是打开市场大门的“金钥匙”。